汽提塔不銹鋼冷凝器作為烷基化裝置的組成部分,其中含有腐蝕性很強的HF酸介質,HF酸對烷基化裝置有一定的危害性。此批螺栓在安裝一段時間后,有部分螺栓發生了斷裂。該螺栓的材質是35CrMoA鋼。螺栓斷裂失效后,法蘭處發生泄漏,產生的泄漏介質對環境和設備產生了很大危害,所以分析螺栓斷裂原因,對保證螺栓的安全可靠性具有一定的意義。找到螺栓失效原因,在以后的生產過程中可有效避免螺栓斷裂失效而造成不必要的損失。本文對螺栓進行了各項實驗,確定了螺栓斷裂的形式和原因。

1實驗過程和結果

1.1斷裂螺栓宏觀斷口形貌

圖1為螺栓整體形貌。可看出,螺栓在扣螺紋處斷裂,并且兩斷面有一定的傾斜角度。如圖2螺栓斷口宏觀形貌所示,螺栓上存在灰白色腐蝕產物,螺栓斷面有紅褐色銹跡附著于斷口表面,斷口表面有放射條紋,則放射條紋的收斂處為裂紋源。裂紋源位于螺栓表面,斷裂向螺栓內部擴展,并且在斷口上有人字紋,無應力集中時人字紋尖端逆指向裂紋源。在擴散區明顯存在疲勞弧線,可見疲勞弧線收斂的光滑區為裂紋源,擴散區存在疲勞臺階,可判斷其為多源疲勞。瞬斷區斷面傾斜45。角,斷口沿較大剪切應力平面擴展。

.jpg)

.jpg)

1.2斷裂螺栓斷口的微觀形貌觀察

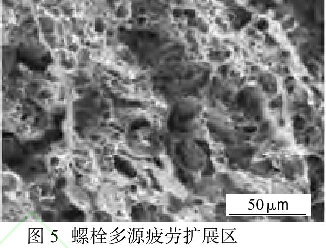

對螺栓進行除銹后,采用掃描電鏡對螺栓斷面進行微觀觀察。如圖3瞬斷區所示,瞬斷區為沿晶為主+韌窩的混合斷裂形貌;如圖4、5所示,裂紋源區、多源疲勞擴展區為韌窩斷裂特征,斷口裂紋源區未見冶金加T痕跡。

.jpg)

.jpg)

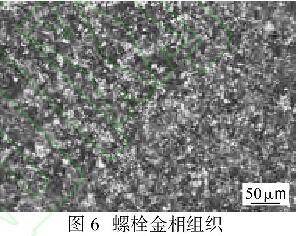

1.3螺栓金相組織觀察

在斷裂螺栓光桿段上取樣、磨制、拋光和化學侵蝕后在光學顯微鏡下觀察。由圖6螺栓金相組織可見,斷裂螺栓顯微組織為細小馬氏體,碳化物含量較多。

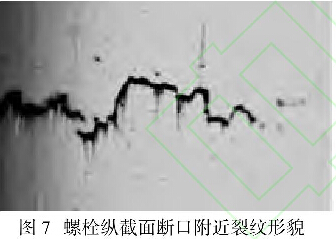

1.4螺栓縱截面裂紋形貌分析

圖7為螺栓縱截面斷口附近裂紋金相形貌,圖8、9為螺栓縱截面斷口附近裂紋掃描電鏡形貌。綜合可以看出,裂紋的走向是沿著多源疲勞擴展區擴展方向開裂,這與斷口處裂紋臺階形成的原理一致。

圖8、9中顯示的裂紋中存在較粗的主裂紋及沿著主裂紋分叉的較多的、細小的二次微裂紋。若把螺栓斷裂處看作沿著主裂紋開裂,斷口縱截面發現的多條裂紋為沿著斷裂處開裂的微裂紋,則可推斷出斷口處的裂紋臺階由多源疲勞擴展產生的多條裂紋發散而形成。

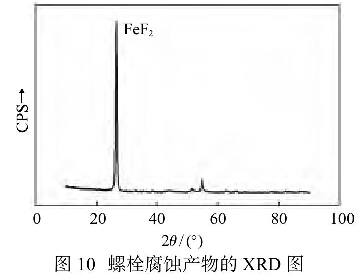

1.5螺栓裂紋附近腐蝕產物的XRD分析

為了分析圖1中螺栓斷裂處螺紋附近附著的灰白色腐蝕產物成分,對其進行XRD分析,結果如圖10所示,得出螺栓斷口處裂紋附近的灰白色腐蝕產物為FeF2。

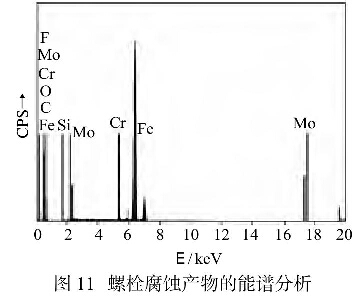

1.6螺栓裂紋附近腐蝕產物的能譜分析

由圖11中腐蝕產物的能譜分析結果可知,裂紋處含有的夾雜物既含有35CrMoA鋼中所含有的正常元素,也含有F、C、N、0等其他元素。根據圖10中XRD中對腐蝕產物的分析,其中有含F的物相,圖中也含有F元素。可判斷,裂紋中存在含F元素的腐蝕產物。推斷出,由于HF酸的影響,螺栓承受一定的應力,在應力和腐蝕介質的共同作用下,使螺栓產生了應力腐蝕:圖11顯示含有大量C、0元素,可推斷在汽提塔不銹鋼冷凝器泄漏后,部分介質污染了斷裂螺栓的表面,介質中的有機物滲入到裂紋中,從而導致其腐蝕產物中含有C、0兀素。

2螺栓斷裂原因分析

從對該螺栓進行宏觀斷口分析發現,螺栓斷口面與螺栓的中軸線保持垂直。該螺栓無明顯的塑性變形和彎曲變形,斷裂由扣螺紋處螺栓的外表面向中間延伸,裂紋源靠近螺栓外表面,泄漏的腐蝕介質較先接觸螺栓的光桿,并首先流過光桿到達扣螺紋處,而扣螺紋處應力較為集中,從而在應力腐蝕的作用下,扣螺紋處開始萌生裂紋,裂紋逐漸擴展,較終發生疲勞斷裂。螺栓表面無明顯的缺陷,螺栓斷口處斷面上存在腐蝕產物,具有應力腐蝕特征。

汽提塔不銹鋼冷凝器使用的這種螺栓是高強度鋼,對應力腐蝕的敏感性較強。而其工作環境中容器內的介質含有強腐蝕性的催化劑HF酸,在生產過程中,法蘭處產生介質泄漏,HF酸對設備中的金屬材料很易產生腐蝕:而不銹鋼冷凝器的T作壓力達到2.4MPa,螺栓安裝在不銹鋼冷凝器法蘭處一直處于預緊態,承受著一定的拉應力,以上3個條件都是螺栓產生應力腐蝕的必要條件。對螺栓進行微觀分析,發現斷裂多為沿晶斷裂(圖3為沿晶斷裂形貌);裂紋中間含有腐蝕產物:較粗的主裂紋上有較多的分叉,這些分叉就是萌生的微裂紋,這些微裂紋沿著主裂紋延伸并垂直于應力方向。以上是應力腐蝕斷裂的3個微觀形貌特征。這些特征都可證明螺栓斷裂的原因是應力腐蝕引起的。

3結語

汽提塔不銹鋼冷凝器螺栓斷裂的主要原因是應力腐蝕,在墊片失效后,介質發生泄漏,在腐蝕介質作用下,螺栓在表面萌生裂紋。并且在裂紋疲勞擴展的過程中,泄漏介質始終起到應力腐蝕作用,較終產生應力腐蝕斷裂。

為防止此類事故的發生,應該采用適當防腐材料,并提高螺栓的加工處理要求,盡量保持螺栓表面的光滑平整。